Установка для концентрирования и сушки жидких пищевых продуктов в вакууме

А. А. Емельянов, В.В. Долженков, К. А. Емельянов

Орловский государственный технический университет

Малогабаритная установка для концентрирования и сушки пищевых продуктов в вакууме, применимая к условиям малых предприятий и фермерских хозяйств, рассмотрена в [1]. Однако режимы работы исследованы при дистилляции водопроводной воды. В отличие от воды жидкие пищевые продукты при кипении образуют пену. Возникновение пены существенно снижает производительность процесса выпаривания вплоть до полной остановки.

С целью повышения эффективности работы вакуумная установка оснащена дополнительными элементами и исследовано выпаривание пенообразующих жидкостей.

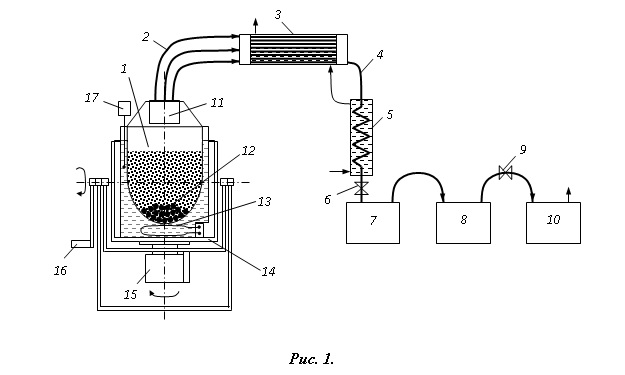

Блок-схема вакуумной установки для концентрирования и сушки жидких пищевых продуктов приведена на рис. 1.

Рис. 1. Блок-схема установки: 1 – камера испарителя; 2 – паропровод; 3 – горизонтальный конденсатор; 4 – трубопровод; 5 – вертикальный конденсатор; 6, 9 – вентиль; 7 – сборник конденсата; 8 – ловушка; 10 – форвакуумный насос; 11 – брызгоуловитель; 12 – рабочие тела; 13 – трубчатый электронагреватель; 14 – ячейка; 15 – привод колебательного движения; 16 – рукоятка; 17 – терморегулятор. |

Установка включает испаритель 1 рабочим объемом 40 л, соединенный паропроводом 2 с горизонтальным кожухотрубчатым конденсатором 3. Паропровод содержит шесть параллельно включенных вакуумных шлангов длиной 750 мм с проходным диаметром 19 мм. Горизонтальный конденсатор, предназначенный для конденсации пара, подсоединен трубопроводом 4 к вертикальному конденсатору 5. Вертикальный конденсатор осуществляет охлаждение конденсата и соединен через вентиль 6 со сборником конденсата 7. При больших скоростях выпаривания вертикальный конденсатор охлаждает смесь пара и конденсата и повышает эффективность устройства [2]. В конденсаторах использовано водяное охлаждение. Сборник конденсата подсоединен через ловушку для жидкой фазы 8 и вентиль 9 к форвакуумному насосу 10, обеспечивающему разрежение до 6 Па. Ловушка, с одной стороны, защищает насос от проникновения жидкой фазы, а с другой, – сборник конденсата от аварийного попадания рабочей жидкости насоса. На внутренней стороне крышки испарителя смонтирован брызгоуловитель 11. Брызгоуловитель, разделяя паровую и жидкую фазы, защищает конденсат от брызг кипящего продукта и обеспечивает его чистоту и прозрачность [3]. При сушке в испаритель, помимо высушиваемого материала, загружают рабочие тела 12 в виде шаров из нержавеющей стали. В рубашке испарителя установлено шесть трубчатых электронагревателей 13 мощностью 2,2 кВт каждый. Испаритель помещен в ячейку 14 с двумя осями вращения. Привод 15 обеспечивает колебательное вращение ячейки на пол-оборота относительно оси симметрии и осуществляет перемешивание материала при ее горизонтальном расположении. Положение оси симметрии ячейки изменяется с помощью рукоятки 16. Терморегулятор 17 поддерживает заданную температуру рабочей жидкости в рубашке испарителя.

В отличие от устройства [1] рассматриваемое устройство имеет в два раза больший проходной диаметр шлангов паропровода, оснащено брызгоуловителем, ловушкой для жидкой фазы и дополнительным вентилем, установленным между вертикальным конденсатором и сборником конденсата.

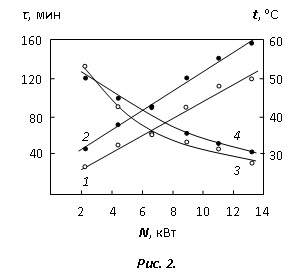

Исследовано влияние проходного диаметра шлангов паропровода на характеристики процесса выпаривания при дистилляции воды. Зависимости времени выхода процесса дистилляции в установившийся режим и температуры кипения от мощности нагрева при остаточном давлении  Па и разном проходном диаметре шлангов паропровода приведены на рис. 2.

Па и разном проходном диаметре шлангов паропровода приведены на рис. 2.

Рис. 2. Температура кипения (1), (2) и время выхода в стационарный режим (3), (4) при дистилляции воды как функции мощности нагрева при диаметре шлангов паропровода: |

Из кривых  и

и  следует, что при двукратном увеличении проходного диаметра время выхода в установившийся режим дистилляции и температура кипения уменьшаются в среднем на ~ 15 %. Снижение температуры кипения на 10 ○С до величин

следует, что при двукратном увеличении проходного диаметра время выхода в установившийся режим дистилляции и температура кипения уменьшаются в среднем на ~ 15 %. Снижение температуры кипения на 10 ○С до величин  ○С при максимальной мощности установки

○С при максимальной мощности установки  кВт обеспечивает минимальные потери биологической активности при высокой производительности выпаривания жидкого сельскохозяйственного сырья. Изменение проходного диаметра шлангов паропровода не повлияло на производительность установки. В установившемся режиме скорость выпаривания возрастает с подведенной мощностью от 10 %∙ч–1 при удельной мощности

кВт обеспечивает минимальные потери биологической активности при высокой производительности выпаривания жидкого сельскохозяйственного сырья. Изменение проходного диаметра шлангов паропровода не повлияло на производительность установки. В установившемся режиме скорость выпаривания возрастает с подведенной мощностью от 10 %∙ч–1 при удельной мощности  Вт/кг до 60 %∙ч–1 при

Вт/кг до 60 %∙ч–1 при  Вт/кг, отнесенной к массе

Вт/кг, отнесенной к массе  загруженного сырья.

загруженного сырья.

В экспериментах использованы натуральные ягодные соки и спиртосодержащие жидкости. Перед началом кипения жидкость образовывала пену. Пенообразование, замедлявшее процесс выпаривания, подавлялось при отключенном нагреве повышением остаточного давления в испарителе путем отсечки форвакуумного насоса с помощью вентиля 9 [4]. После снижения уровня пены и ликвидации угрозы ее попадания в паропровод давление в испарителе уменьшали до первоначальной величины, плавно открывая вентиль. В случае возникновения пенообразования операцию регулирования давления повторяли.

В результате подавления пены выпариваемая жидкость переходила в стадию объемного кипения. Кипение, сопровождавшееся испарением свободной влаги, конденсацией паров и поступлением конденсата в сборник, в течение нескольких минут выходило в установившийся режим. В установившемся режиме изменением мощности нагрева достигалась заданная температура кипения. При удалении влаги из натуральных соков температуру кипения поддерживали на уровне  ○С. Кипение сопровождалось разбрызгиванием жидкости. Наличие брызгоуловителя обеспечивало разделение пара и жидкой фазы, при этом, несмотря на бурное кипение и интенсивное разбрызгивание, конденсат, поступавший в сборник, оставался чистым и прозрачным.

○С. Кипение сопровождалось разбрызгиванием жидкости. Наличие брызгоуловителя обеспечивало разделение пара и жидкой фазы, при этом, несмотря на бурное кипение и интенсивное разбрызгивание, конденсат, поступавший в сборник, оставался чистым и прозрачным.

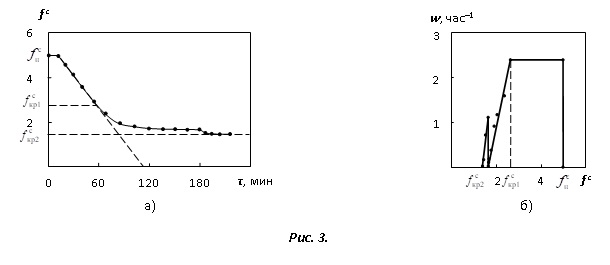

В процессе выпаривания изменяется как влажность выпариваемого продукта, так и скорость удаления влаги. На рис. 3 представлены кривые сушки и скорости сушки сока черной смородины.

Рис. 3. Кривые сушки (а) и скорости сушки (б) сока черной смородины. |

При начальной массе  использовавшегося в эксперименте сока массы сухого вещества

использовавшегося в эксперименте сока массы сухого вещества  и начальной влаги

и начальной влаги  соответствовали известным данным [5], составляя для черной смородины

соответствовали известным данным [5], составляя для черной смородины  и

и  . В ходе эксперимента измерялась масса конденсата

. В ходе эксперимента измерялась масса конденсата  и определялась влажность продукта относительно массы сухого вещества

и определялась влажность продукта относительно массы сухого вещества

. (1)

. (1)

Из кривой сушки  , приведенной на рис. 3а, следует, что через время запаздывания

, приведенной на рис. 3а, следует, что через время запаздывания  мин, включавшее прогрев и подавление пенообразования, в сборник начал поступать конденсат. Пена, возникшая через 8 мин после включения нагрева при температуре 29 ºС, увеличиваясь в объеме, поднималась к паропроводу и угрожала выбросом продукта в сборник конденсата. Повышением давления в испарителе путем отсечки насоса уровень пены был снижен до минимального. После опускания пены плавным подсоединением насоса жидкость переведена в состояние объемного кипения. Кипение сопровождалось поступлением конденсата в сборник и протекало без угрозы попадания пены в паропровод.

мин, включавшее прогрев и подавление пенообразования, в сборник начал поступать конденсат. Пена, возникшая через 8 мин после включения нагрева при температуре 29 ºС, увеличиваясь в объеме, поднималась к паропроводу и угрожала выбросом продукта в сборник конденсата. Повышением давления в испарителе путем отсечки насоса уровень пены был снижен до минимального. После опускания пены плавным подсоединением насоса жидкость переведена в состояние объемного кипения. Кипение сопровождалось поступлением конденсата в сборник и протекало без угрозы попадания пены в паропровод.

Выпаривание растительных жидкостей включает испарение свободной и связанной влаги. Испарение свободной влаги характеризуется неизменными температурой кипения и скоростью поступления конденсата в сборник, которые составили  ○С,

○С,  ч–1. При достижении первой критической влажности

ч–1. При достижении первой критической влажности  , определяющей переход от удаления свободной влаги к удалению влаги связанной, скорость поступления конденсата в сборник начала уменьшаться во времени. Поступление конденсата прекратилось при влажности

, определяющей переход от удаления свободной влаги к удалению влаги связанной, скорость поступления конденсата в сборник начала уменьшаться во времени. Поступление конденсата прекратилось при влажности  . По окончании конденсации ось испарителя была переведена в горизонтальное положение и осуществлено перемешивание продукта путем колебательного вращения испарителя вокруг оси симметрии. Перемешивание привело к дополнительной кратковременной конденсации, снизившей влажность до второй критической величины

. По окончании конденсации ось испарителя была переведена в горизонтальное положение и осуществлено перемешивание продукта путем колебательного вращения испарителя вокруг оси симметрии. Перемешивание привело к дополнительной кратковременной конденсации, снизившей влажность до второй критической величины  , в 3,6 раза меньшей первоначального значения , после чего выпаривание, продолжавшееся 3,5 часа, было завершено.

, в 3,6 раза меньшей первоначального значения , после чего выпаривание, продолжавшееся 3,5 часа, было завершено.

В результате графического дифференцирования кривой сушки  построена кривая скорости сушки (Рис. 3б). Из зависимости

построена кривая скорости сушки (Рис. 3б). Из зависимости  следует, что на участке

следует, что на участке  имело место удаление свободной влаги со скоростью

имело место удаление свободной влаги со скоростью  ч–1. При

ч–1. При  удалялась связанная влага с постоянно убывающей скоростью. По окончании конденсации перемешивание продукта привело к скачкообразному возрастанию скорости удаления влаги до 1,2 ч–1 с последующим уменьшением до нуля. Согласно [6], влажности

удалялась связанная влага с постоянно убывающей скоростью. По окончании конденсации перемешивание продукта привело к скачкообразному возрастанию скорости удаления влаги до 1,2 ч–1 с последующим уменьшением до нуля. Согласно [6], влажности  соответствует удаление капиллярной влаги.

соответствует удаление капиллярной влаги.

В опытах со спиртосодержащей жидкостью наблюдалось снижение эффективности работы форвакуумного насоса, что повышало остаточное давление и существенно сдерживало начало дистилляции. Снижение эффективности можно объяснить проникновением и конденсацией паров спирта в рабочей жидкости насоса. С целью ускорения начала дистилляции установлен дополнительный вентиль 6 между вертикальным конденсатором и сборником конденсата. Вентиль, отсекая испаритель, позволял создавать в сборнике конденсата более глубокое разрежение и затем формировать импульс разрежения в испарителе, инициируя объемное кипение.

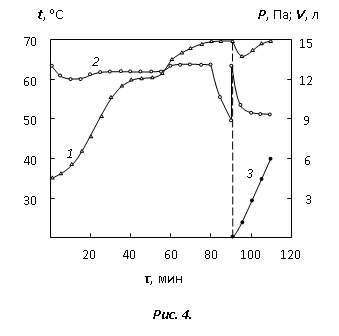

Испытания проведены на 20 л жидкости с содержанием спирта 18 % об. После включения форвакуумного насоса в системе установилось разрежение 12 Па. Временные зависимости температуры в камере испарителя (кривая 1), остаточного давления в системе (2) и объема дистиллята (3) приведены на рис. 4.

Рис. 4. Зависимости от времени: 1 – температуры спиртосодержащей жидкости в камере испарителя; 2 – остаточного давления в системе; 3 – объема дистиллята. |

Регулированием мощности нагрева в камере испарителя достигнута температура  ○С. Однако выдержка в течение 20 мин при

○С. Однако выдержка в течение 20 мин при  ○С не привела к кипению жидкости. Дополнительный кратковременный нагрев повысил температуру в испарителе и давление в системе до

○С не привела к кипению жидкости. Дополнительный кратковременный нагрев повысил температуру в испарителе и давление в системе до  ○С и

○С и  Па, не вызвав кипения. На 80 мин был перекрыт вентиль между вертикальным конденсатором и сборником конденсата. После отсечки испарителя пары спирта перестали поступать в насос, и в течение 10 мин остаточное давление в сборнике конденсата уменьшилось на треть до 8,6 Па. Последующее подключение сборника к испарителю позволило сформировать в испарителе импульс разрежения, результатом которого явилось взрывное вскипание жидкости. Одновременно с возникновением объемного кипения началось поступление дистиллята в сборник и снижение температуры в испарителе. Включение нагрева в момент начала дистилляции обеспечило устойчивый режим выпаривания со скоростью 18 л/ч при остаточном давлении в системе 9,3 Па.

Па, не вызвав кипения. На 80 мин был перекрыт вентиль между вертикальным конденсатором и сборником конденсата. После отсечки испарителя пары спирта перестали поступать в насос, и в течение 10 мин остаточное давление в сборнике конденсата уменьшилось на треть до 8,6 Па. Последующее подключение сборника к испарителю позволило сформировать в испарителе импульс разрежения, результатом которого явилось взрывное вскипание жидкости. Одновременно с возникновением объемного кипения началось поступление дистиллята в сборник и снижение температуры в испарителе. Включение нагрева в момент начала дистилляции обеспечило устойчивый режим выпаривания со скоростью 18 л/ч при остаточном давлении в системе 9,3 Па.

Снижение эффективности работы форвакуумного насоса могло приводить к выбросу рабочей жидкости в сборник конденсата. Для защиты сборника от аварийного попадания рабочей жидкости насоса, а так же для защиты насоса от капельной фазы выпариваемой жидкости между сборником конденсата и насосом установлена ловушка с объемом, превышающим объем рабочей жидкости насоса. Испытания ловушки проведены при дистилляции спирта-сырца с содержанием спирта 60 % об и при выпаривании сока черной смородины. В результате дистилляции в ловушке скапливалась жидкость, ее объем составлял 0,2 % от объема конденсата. При выпаривании сока имел место аварийный выброс масла из насоса. Однако все масло оказалось в ловушке и не попало в сборник конденсата.

Таким образом, рассмотрено устройство для концентрирования и сушки жидких пищевых продуктов в вакууме. Применение шлангов паропровода с увеличенным проходным диаметром обеспечило кипение выпариваемой жидкости при температурах  ○С. Показано, что регулированием остаточного давления в испарителе достигается снижение уровня пены и обеспечивается переход к объемному кипению.

○С. Показано, что регулированием остаточного давления в испарителе достигается снижение уровня пены и обеспечивается переход к объемному кипению.

Воздействием импульса разрежения инициировано кипение спиртосодержащей жидкости. Введение в устройство брызгоуловителя обеспечило высокое качество дистиллята. С помощью ловушки, установленной между сборником конденсата и насосом, обеспечена защита насоса от капельной фазы выпариваемой жидкости и сборника от аварийного выброса рабочей жидкости насоса. Введением дополнительных элементов в конструкцию обеспечено повышение эффективности работы устройства.

Литература

1. Емельянов А.А., Золотарев А.Г., Емельянов К.А. Малогабаритная установка для концентрирования и сушки пищевых продуктов в вакууме // Пищевая промышленность, 2007. № 12. C. 52.

2. Емельянов А.А., Емельянов К.А., Золотарев А.Г. Патент 2316701 РФ // 2008. БИ. № 4.

3. Емельянов А.А., Емельянов К.А., Долженков В.В., Золотарев А.Г. Патент 2327092 РФ // 2008. БИ. № 17.

4. Долженков В.В., Емельянов А.А., Емельянов К.А., Золотарев А.Г. Патент 2327356 РФ // 2008. БИ. № 18.

5. Химический состав пищевых продуктов. М.: Агропромиздат, 1987.

6. Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Химия, 1971.

Статья опубликована в журнале "Известия ВУЗов. Пищевая технология" N4, 2009, С. 84-87

Рекомендуемые товары

Концентрат Аронии

Концентрат богат сорбитом, антоцианами, каротином, пектиновыми и дубильными веществами. Состав: 10..

150.00 р.

Вакуумный дистиллятор ВД-6

Основные характеристики: рабочий объем 6 л;скорость выпаривания до 3 л/час;мощность 2,1 кВт;разрежен..

81 000.00 р.

Вакуумный дистиллятор ВД-36

Основные характеристики: рабочий объем 36 л;скорость выпаривания до 18 л/час;мощность 12,25 кВт;..

267 000.00 р.